LIAM

PATTERN (#4): Predictive Maintenance Workshop @ I-ESA 2018

Il progetto PATTERN è stato presentato alla I-ESA 2018 Conference, che si è svolta a Berlino dal 19 al 22 marzo 2018.

La conferenza internazionale I-ESA, ormai giunta alla sua nona edizione, si è tenuta a Berlino dal 19 al 22 marzo 2018. Il focus principale è il tema dell’Interoperabilità per i sistemi e le applicazioni industriali. L’intenso programma di conferenze e workshop di I-ESA, incentrato sulla ricerca attuale, i problemi del settore e gli sviluppi della ricerca all'avanguardia, lo rende un evento importante per tutte le imprese che hanno interesse o si chiedono se possano trarre beneficio dalla comprensione delle potenziale opportunità offerte dal miglioramento dell’interoperabilità nei loro sistemi e applicazioni aziendali.

Il Consorzio LIAM, in qualità di capofila del progetto PATTERN, ha partecipato come relatore durante il Workshop B3 “Predictive Maintenance in Industry 4.0: Methodologies, tools and interoperable applications”, in cui ha presentato alcune delle sue attività con un intervento dal titolo “On board model of signals approach for a condition monitoring in automatic machines”.

I-ESA è un'eccellente opportunità per scambiare esperienze e idee di business tra ricercatori, fornitori di servizi, imprenditori e stakeholder industriali. I-ESA IX è un forum in cui l'industria e il mondo della ricerca si incontrano e condividono esperienze, idee e sfide su tutti gli aspetti dell'interoperabilità dei sistemi e delle applicazioni industriali.

Maggiori informazioni sono disponibili sul sito della conferenza I-ESA.

PATTERN (#3): LIAM e CRIT partecipano all’iniziativa SPARK

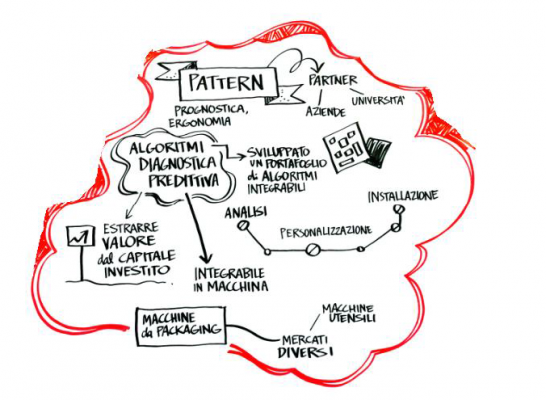

Il progetto regionale PATTERN finanziato dalla Regione Emilia Romagna con il “Bando per progetti di ricerca industriale strategica rivolti agli ambiti prioritari della strategia di Specializzazione Intelligente” (DGR 774/2015), è stato selezionato da ASTER, assieme ad altri 2, tra i progetti finanziati nell’area della Meccanica e Motoristica per poter partecipare all’iniziativa sperimentale denominata SPARK (Scan Plan Act Revolutionary Kit).

SPARK nasce per facilitare il dialogo e la collaborazione tra imprese e laboratori di ricerca industriale e ha come obiettivo quello di supportare la diffusione e lo sfruttamento dei risultati delle attività di ricerca dei Laboratori della Rete Alta Tecnologia. La metodologia nasce da un progetto europeo che si prefiggeva di promuovere il dialogo dalla ricerca verso le imprese (anche in maniera informale).

Si tratta di una giornata di lavoro dedicata a 3 progetti di ricerca industriale finanziati ai laboratori della Rete Alta Tecnologia, la community della ricerca industriale dell'Emilia-Romagna.

I progetti che hanno preso parte al workshop sono i seguenti:

Il workshop si è svolto con un format interattivo e dinamico intervallato da momenti di networking e momenti di produzione in cui si lavora tutti assieme usando la creatività.

Per ciascun progetto si è formato un vero e proprio tavolo di lavoro che ha coinvolto Laboratori, Centri per l’innovazione, Imprese e Istituzioni con il supporto di altri soggetti della filiera, esperti di business e facilitatori, che hanno lavorato insieme alla compilazione di un Business Model Canvas dedicato agli exploitable result dei progetti stessi.

La metodologia SPARK ha permesso di esaminare in maniera concreta le ricadute del progetto in termini di opportunità di mercato, approfondendo tutti gli aspetti che dal prototipo permetterebbero al prodotto di arrivare al mercato, e individuando una o più possibili linee di sviluppo del prodotto stesso.

https://www.youtube.com/watch?v=lEuwK3r1nHQ

PATTERN (#2): Opportunità per nuove iniziative di ricerca

Nell’ambito del progetto regionale PATTERN finanziato dalla Regione Emilia Romagna con il “Bando per progetti di ricerca industriale strategica rivolti agli ambiti prioritari della strategia di Specializzazione Intelligente” (DGR 774/2015), è stato svolto uno studio di fattibilità per lo sviluppo di proposte adatte al programma Horizon 2020. L’obiettivo era quello di definire progetti con le massime ricadute industriali, tecnologiche ed economiche, stimolando la generazione di opportunità di business e l’avvio di nuove iniziative di ricerca.

Da un’analisi accurata delle call appartenenti ai Work Program H2020 NMP (Nanotechnologies, advanced Materials and Production) e ICT (Information and Communication Technologies), maggiormente inerenti alle tematiche del progetto PATTERN e di interesse sia per i partner che per gli stakeholder del progetto, si è passati ad una seconda fase, che ha visto la ricerca e l’attivazione di contatti con partner internazionali potenzialmente interessati.

Il risultato è stata la presentazione di una proposta progettuale dal titolo “Strategies and Predictive Maintenance models wrapped around physical systems for Zero-unexpected-Breakdowns and increased operating life of Factories (Z-BRE4K)” sotto la call H2020-FOF-09-2017, che ha visto il coinvolgimento di LIAM, CRIT e di SACMI. Questo progetto si propone di studiare nuove strategie di manutenzione preventiva per far fronte alle sfide poste dalle moderne evoluzioni dei macchinari nei processi manifatturieri.

Il progetto Z-BRE4K è stato finanziato ed è ufficialmente partito pochi giorni fa (ottobre 2017) e il consorzio riceverà un contributo di circa 6 milioni di euro in tre anni e mezzo. Svilupperà 8 tematiche di manutenzione adattabili a livello di componente, macchina e sistema: predizione, diagnosi, prevenzione, stima, gestone e monitoraggio, sostituzione, sincronizzazione e sicurezza. La squadra di lavoro comprende rappresentanti sia del mondo accademico che dell’industria manifatturiera. Si tratta di 17 partner di diversi paesi europei (Italia, Spagna, Grecia, Regno Unito, Germania, Portogallo, Svizzera, Olanda, Belgio).

PATTERN (#1): Prognostica, ergonomia e virtualizzazione per le macchine automatiche

Il Programma Operativo Regionale all’interno del Fondo Europeo per lo Sviluppo Regionale - POR FESR, è lo strumento attraverso cui la Regione Emilia Romagna sviluppa tra il 2014 e il 2020 un piano di crescita sociale ed economica che interesserà la ricerca e l’innovazione, l’agenda digitale, le politiche industriali, energetiche e di tutela ambientale.

Il programma si rivolge alle piccole e medie imprese impegnate in percorsi di innovazione tecnologica, diversificazione dei prodotti e servizi ed è volto a incrementare i rapporti con il sistema della ricerca regionale.

LIAM è tra i beneficiari diretti del programma POR FERS e si pone come testimone dei vantaggi e del valore aggiunto delle politiche comunitarie e nel contempo opera avvalendosi di personale qualificato e totalmente dedicato ad attività di ricerca industriale.

PATTERN è il progetto di ricerca industriale presentato dal LIAM in qualità di capofila e approvato sul “Bando per progetti di ricerca industriale strategica rivolti agli ambiti prioritari della strategia di Specializzazione Intelligente” (DGR 774/2015) che mira a sviluppare le tecnologie abilitanti per una nuova architettura di macchine automatiche che sia modulare, riconfigurabile, adattiva ed auto-ottimizzante.

I beneficiari e i partner del progetto comprendono attori specializzati in tutte le fasi del processo di ricerca e innovazione industriale: dalla ricerca accademica (INTERMECH) a quella aziendale (LIAM) al trasferimento tecnologico (CRIT), dall'engineering (BARBALAB) all'industrializzazione (SACMI, IMA).

Il progetto si colloca nell'ambito produttivo della Meccatronica e Motoristica, e in particolare si rivolge al distretto produttivo delle macchine automatiche, che riveste un'importanza primaria per l'export e la competitività regionali.

Con cadenza trimestrale, CRIT pubblicherà approfondimenti sulle linee di ricerca di PATTERN e aggiornamenti sulle attività del progetto.

Per maggiori informazioni: http://www.liamlab.it/

Suppliers’ Day 2015

Oltre trentacinque aziende hanno preso parte all’appuntamento annuale dedicato alle aziende del Network Fornitori Accreditati (NFA). Sitma Spa, leader mondiale nella costruzione di macchinari per il settore editoriale, il packaging e i sistemi di distribuzione, ha ospitato l’edizione 2015.

I partecipanti all’evento hanno avuto l’opportunità di confrontarsi direttamente con Stefano Nanni e Roberto Bernabei, Direttore Generale e Service Supply Manager di Sitma rispettivamente, che hanno presentato il nuovo approccio della direzione riguardo alla supply chain.

Oltre alla visita all’impianto produttivo e alla nuova sede del laboratorio di automazione industriale LIAM, appena trasferitosi presso gli spazi messi a disposizione da Sitma nella sede di Spilamberto, CRIT ha presentato sia le attività svolte nel corso dell’anno 2015, sia l’offerta di servizi per l’anno 2016.

https://www.youtube.com/watch?v=JjuxfBCOlPg

Valutazione del motion control su piattaforme commerciali per l’automazione: come fare?

Autori: Stefano Lovisetto, Matteo Sartini

Pubblicato il 23/03/2014 su MC4 – Motion Control for

L’insieme delle funzionalità che una moderna macchina automatica deve implementare rende la progettazione della logica di controllo un compito difficile che coinvolge competenze multidisciplinari.

L’emulazione del comportamento dei tradizionali organi meccanici è una tipica funzionalità che il sistema di controllo è chiamato ad espletare. Il motion control è l’insieme delle tecnologie e dei dispositivi che permettono di governare gli organi meccanici in movimento della macchina. La precisione nel controllo del movimento rappresenta un fattore chiave che influisce fortemente sulle prestazioni della macchina. Oggigiorno ci troviamo di fronte a un mercato ricco di soluzioni commerciali per il motion control, con fornitori che propongo architetture di controllo alternative, centralizza o decentralizzate. Davanti a questa ampia offerta di soluzioni diventa difficile per l’utilizzatore finale scegliere la piattaforma che meglio si adatta alla propria applicazione. La domanda che ci si pone è: come posso analizzare il motion control per capire quale soluzione sia la migliore per un la mia applicazione e cosa vuol dire effettuare benchmarking di sistemi di motion control?

La risposta è articolata e, vista la complessità dell’argomento, va analizzata da più punti di vista. L’obiettivo principale di una attività di benchmarking di piattaforme commerciali per l'automazione è quello di analizzare le performance del motion control attraverso la definizione e l’esecuzione di un insieme di test che possano confrontare e valutare le soluzioni disponibili sul mercato ed individuare quelle più adatte a risolvere un determinato tipo di problema, rispondendo adeguatamente ai requisiti e alle specifiche desiderate per quell'applicazione. Quando parliamo di motion control ci sono tre aspetti principali da considerare: le funzionalità ed il set di comandi messi a disposizione dall’utente; il carico computazionale che l’inserimento di assi aggiunge al sistema complessivo; le performance hardware dinamiche legate all’inseguimento di traiettorie e alla gestione dei sincronismi.

Continua a leggere su: MC4 – Motion Control for

Grande successo di pubblico per la decima edizione di MC4 – Motion Control for

Si è conclusa con un grande successo di pubblico la decima edizione di MC4 – Motion Control for. Gli oltre 700 visitatori intervenuti hanno apprezzato tutte le novità di questa edizione: la presentazione della situazione di mercato a cura di ANIE Automazione, la “smart lesson” del prof. Gasparetto dell’Università di Udine e i test dal vivo del Laboratorio LIAM.

I visitatori hanno apprezzato anche i tanti workshop, che quest’anno sono stati curati con ancora maggiore attenzione da parte delle aziende.

Di seguito si riporta l'intervista a Matteo Sartini, responsabile tecnico del laboratorio LIAM. Continua a leggere sul sito di MC4

Il laboratorio del LIAM per un giorno a MC4 – Motion Control for

In occasione di MC4 – Motion Control for, LIAM, il Laboratorio di Ricerca Industriale specializzato sull’automazione di macchine automatiche per il Packaging, aprirà per la prima volta al pubblico il proprio laboratorio di test, traslocando per un giorno le sue piattaforme di test e automazione nell’area espositiva della mostra convegno.

Ai visitatori di MC4 LIAM mostrerà come sia possibile valutare le prestazioni delle principali funzionalità richieste ai moderni sistemi di controllo del movimento.

Come è noto, infatti, la fusione di meccanica, elettronica e informatica nelle soluzioni meccatroniche rende particolarmente complessa la valutazione delle performance delle macchine automatiche. Il motion control è l’esempio più marcato di quanto sia significativa l’incidenza dei componenti elettronici e informatici su precisione, velocità e prestazioni del sistema.

Le attività che LIAM porterà a MC4 si soffermeranno su tre aspetti principali.

Per verificare le prestazioni dinamiche legate all’errore di inseguimento, si mostrerà come, attraverso un benchmark meccanico, sia possibile determinare le performance delle funzionalità a disposizione del progettista.

Altro aspetto di fondamentale importanza è la crescente potenza di calcolo richiesta per espletare alcune delle funzionalità richieste ai moderni sistemi di motion control, come l’emulazione di camme meccaniche: attraverso un secondo allestimento dimostrativo sarà possibile dimostrare come analizzare l’utilizzo della CPU in funzione del numero di assipresenti nel sistema.

Infine, attraverso un’applicazione di riferimento sviluppata ad hoc dagli ingegneri del laboratorio LIAM, si mostrerà come sia possibile ricavare informazioni sulla qualità del sistema di motion control.

Leggi tutte le informazioni su MC4 su Automazione e Strumentazione / Fiera Milano Media

Componenti di libreria software intelligenti

Per ridurre i tempi di sviluppo della logica di controllo di una macchina automatica è importante che questa sia modulare e riutilizzabile, cioè basata su componenti di libreria che opportunamente configurati possano essere utilizzati su macchine automatiche diverse. Gli standard e le norme, come la IEC-61131-3 e PLCopen, stanno cercando di aiutare il progettista software a rendere i progetti sviluppati indipendenti dalla piattaforma di controllo, operando una standardizzazione dei linguaggi e delle funzionalità che le diverse piattaforme di controllo devono implementare. Oggi il progettista software trova disponibili sul mercato componenti per l’implementazione delle funzionalità di alto livello e basso livello, tipicamente per la gestione delle interfacce utente uomo macchina (HMI), gestione del motion control e gestione dei bus di campo di componenti remoti. Al contrario, per lo sviluppo della logica di controllo, il progettista software si trova spesso a dover sviluppare i propri componenti di libreria. Quando si parla di componenti software intelligenti, il primo passo è capire quali sono i componenti necessari per sviluppare un’applicazione nel mondo delle macchine automatiche.

Pensando a come è strutturato il software di una macchina automatica, possiamo dividere i componenti in due gruppi: uno comprende i componenti che pilotano dispositivi fisici (valvole pneumatiche, motori elettrici, ecc.), nell’altro quelli che implementano funzionalità che non sono legate a dispositivi fisici, ma a servizi necessari per lo sviluppo del controllo logico. Approfondiamo ora il tema dei componenti di libreria intelligenti di questo secondo gruppo.

Una problematica tipica nel mondo delle macchine automatiche è la gestione delle informazioni riguardanti il prodotto in lavorazione (solitamente quello che accade è un avanzamento del prodotto che viene lavorato in stazioni successive). Quando il prodotto si trova in una stazione di lavorazione, la condizione di lavorazione su quel prodotto dipende da condizioni derivate dalla lavorazione precedente. Ad esempio, se la lavorazione precedente non è andata a buon fine, il prodotto è da considerare scarto e non devono essere eseguite le lavorazioni successive.

Spesso il progettista software approccia questa problematica come una “semplice” gestione di dati che scorrono in uno shift register, andando a personalizzare per ogni macchina le condizioni di esecuzione di lavorazione, e le condizioni per leggere le informazioni dai sensori che indicano se la lavorazione è andata a buon fine oppure no. A complicare ulteriormente lo sviluppo del controllo della macchina sono le condizioni di funzionamento non nominali; un esempio classico sono le condizioni di arresto della macchina, sia di tipo immediato che non immediato. Sotto queste condizioni di arresto le lavorazioni devono venire sospese, ma non sempre nello stesso modo: in alcuni casi tramite arrestati immediati, in altri casi devono prima completare operazioni e poi arrestarsi per non rimanere a contatto con il prodotto (ad esempio per gli incollaggi).

Questa gestione differenziata viene di solito personalizzata dal progettista software ad ogni applicazione, mentre invece il problema potrebbe essere generalizzato ed affrontato in maniera più trasversale, sviluppando dei componenti di libreria software intelligenti, configurabili con le diverse modalità di gestione. Per affrontare questo problema, il componente di libreria al suo interno avrà varie unità di funzionamento: un’unità di memorizzazione dello stato dei prodotti durante il processo di lavorazione (registro a scorrimento); unità preposte all’individuazione dei prodotti da scartare a seguito di lavorazioni non correttamente effettuate (sezioni di verifica); unità preposte alla identificazione di situazioni operative cui può corrispondere un arresto della macchina, ma che non interferiscono col processo di lavorazione dei prodotti (sezioni di diagnostica); unità preposte all’inibizione di eventuali lavorazioni sui prodotti (sezioni di predisposizione); unità preposte al prelievo dei materiali e all’instradamento dei prodotti verso i relativi canali di raccolta (sezioni di controllo). Il componente di libreria dovrà, tramite opportuna configurazione: definire la sequenza delle attività di verifi ca e di controllo a eseguire sui prodotti in corso di lavorazione; definire i compiti affidati alle sezioni di verifica, diagnostica, predisposizione e controllo, e loro classificazione in termini di modalità di gestione dei relativi segnali di ingresso o di uscita. Si può configurare anche la gestione per la sincronizzazione del trasferimento di informazioni tra sottosistemi preposti alla verifica ed al controllo delle lavorazioni eseguite in parallelo su prodotti distinti. Con lo stesso approccio è possibile sviluppare un componente di libreria per la gestione delle segnalazioni. Con il termine segnalazione vogliamo indicare qualsiasi tipo di informazione (allarmi, anomalie, avvertimenti, indicazioni) debba essere inviata all’utente come supporto alla guida della macchina; quindi, oltre alle informazioni di diagnostica, con il termine segnalazione indichiamo le informazioni relative allo stato della macchina. Un punto critico riguarda la modalità di generazione delle azioni che devono scaturire in macchina a fronte delle varie segnalazioni.

In questo caso potrebbe sembrare non possibile generalizzare questo problema e quindi sviluppare un componente di libreria, dato che i guasti nelle macchine sono differenti e che ancor più differente nelle diverse macchine è l’azione da intraprendere a fronte dei diversi guasti. Il problema può essere scomposto in due parti: nella memorizzazione delle segnalazioni e nella generazione delle azioni. La memorizzazione può essere affidata a un componente di libreria, che opportunamente configurato può gestire la lista delle segnalazioni attive, con priorità temporale o priorità statica, e la modalità di reset o di autoreset (incondizionato, condizionato, temporaneo, a macchina ferma, ecc.) delle singole segnalazioni. La gestione della modalità di reset di ogni segnalazione, e l’azione corrispondente sulle condizioni operative della macchina (arresto incondizionato in emergenza, immediato, in fase, arresto temporaneo, ecc.), possono essere gestite tramite un semplice template in cui il progettista software deve inserire queste informazioni, cioè deve “descrivere il comportamento della macchina”.

La prototipazione virtuale dei servomeccanismi

L’importanza della simulazione del servomeccanismo. Gli azionamenti vengono dimensionati sulla base di simulazioni dinamiche a corpi rigidi con leggi di moto nominali o per carichi di lavoro di riferimento stazionari. Il loro corretto funzionamento viene verificato però solo su un prototipo della macchina. L’utilizzo dei servomeccanismi comporta anche una maggiore complessità della progettazione del software di controllo, in quanto tutti i sincronismi sono garantiti solo dalle leggi di moto programmate, dette camme elettroniche. Il software di macchina deve comandare efficacemente le sequenze operative dei singoli azionamenti, le singole leggi di moto ed i cosiddetti cambi camma. Risulta chiaro come un ambiente di progettazione integrato diventi sempre più necessario per supportare le scelte progettuali di specialisti così diversi. In questo scenario interviene in aiuto dei progettisti la simulazione degli azionamenti e dell’intera macchina automatica con prototipi virtuali, al fine di dimensionare con maggiore precisione le caratteristiche del servoazionamento, potendone verificare il comportamento in risposta ai comandi del sistema di controllo.

Livello di dettaglio della simulazione. Il livello di dettaglio di un modello virtuale è un compromesso tra gli obiettivi della simulazione, le risorse impiegate nella modellazione ed il carico computazionale. Se occorre testare formalmente le logiche di controllo dell’intera macchina automatica occorre eseguire in real-time sia il prototipo virtuale che il sistema di controllo reale interfacciato Hardware in the Loop (HIL). Se lo scopo è invece l’ottimizzazione delle prestazioni di un servomeccanismo si ricorrerà ad un’analisi Multi Flexible Body Dynamics (MFBD) completamente virtuale. Per un’esecuzione real time i prototipi virtuali dei servoazionamenti devono essere definiti con modelli dinamici semplificati che però si interfaccino deterministicamente agli IOs logici del controllore, inclusi riferimenti e retroazioni del moto. Se invece occorre ottimizzare un particolare servomeccanismo si ricorre ad analisi MFBD che considerano la dinamica meccanica, includendo inerzie, attriti, giochi ed elasticità, in cosimulazione con un ambiente di modellazione della dinamica elettrica ed elettronica dell’azionamento e del controllore retroazionato. Questo approccio di simulazione ottimizza le prestazioni meccatroniche del servomeccanismo e la configurazione dei parametri, ma non può più essere eseguito in real time. In base allo specifico problema progettuale occorrerà quindi scegliere un buon compromesso tra modelli semplificati o complessi.

Risultati e sviluppi futuri. Allo stato attuale le leggi di moto reali dei servomeccanismi in condizioni di carico variabile sono valutate sperimentalmente con co-simulazioni MFBD, e poi integrate in modo computazionalmente efficiente nell’ambiente real time di prototipazione virtuale. È quindi possibile simulare il comportamento dei servoazionamenti sia da un punto di vista logico, sia sotto l’aspetto dinamico funzionale, unendo i processi di debug della logica ed ottimizzazione del funzionamento.

Risultati e sviluppi futuri. Allo stato attuale le leggi di moto reali dei servomeccanismi in condizioni di carico variabile sono valutate sperimentalmente con co-simulazioni MFBD, e poi integrate in modo computazionalmente efficiente nell’ambiente real time di prototipazione virtuale. È quindi possibile simulare il comportamento dei servoazionamenti sia da un punto di vista logico, sia sotto l’aspetto dinamico funzionale, unendo i processi di debug della logica ed ottimizzazione del funzionamento.

Autori: Luca Goldoni (LIAM), Gianluca Berghella (CRIT)

Articolo pubblicato su Automazione Integrata - Maggio 2013

Liam, un progetto di successo dell’Open Innovation

Autori: H. Seeger, G. Berghella, CRIT

Articolo pubblicato su Automazione e Strumentazione, luglio 2013

La nascita del Laboratorio Industriale Automazione Macchine per il Packaging (Liam), un'iniziativa di cinque soci di Crit. Manutenzione predittiva, prototipazione virtuale e benchmarking le attività principali di Liam, al servizio dell'innovazione nel settore del packaging.

Per ogni azienda la continua innovazione dei propri prodotti è la chiave per il successo. In passato i processi di innovazione erano considerati delle dinamiche da gestire internamente ai confini aziendali. Da più di una decina di anni si sente sempre più parlare di Open Innovation, un nuovo modello di gestione della conoscenza che descrive processi di innovazione caratterizzati dall‘apertura verso l’esterno. Le logiche di innovazione aperta possono essere implementate attraverso diverse strategie di gestione che posso prevedere, ad esempio, la collaborazione con centri di ricerca esterni, il coinvolgimento come parte attiva dei propri clienti o fornitori o l‘eventuale cessione dei risultati della ricerca interna, anche trasformando programmi di sviluppo interni in progetti open source. Un modello di successo di Open Innovation è stato messo in piedi all’inizio degli anni 2000 con la fondazione di Crit che può essere considerato uno dei precursori europei dell’Open Innovation.

Originariamente di proprietà di 14 aziende con sede a Modena e a Bologna, i soci di Crit sono oggi diventati 26 e sono distribuiti in tutta l’Emilia-Romagna. Dalla sua fondazione Crit ha sviluppato una serie di servizi. Alcuni di questi sono rivolti al mercato libero, come le attività di scouting tecnologico e di fund raising o la gestione di progetti di ricerca a livello nazionale ed internazionale, altri invece sono maggiormente orientati verso gli interessi dei soci. Quest’ultima categoria di servizi, definita Innovazione Collaborativa, riguarda la creazione di un ambiente collaborativo in cui rappresentanti delle aziende socie, in media una volta alla settimana, si ritrovano nella sede centrale di Crit Research o in quella di una delle aziende socie, per confrontarsi e discutere su argomenti di interesse comune, condividendo interessi, necessità ed esperienze di valore. Si tratta generalmente di aspetti tecnici, ma possono essere affrontati anche temi relativi alla gestione del portafoglio brevetti o al coordinamento del proprio business. Dal 2009 le attività di Innovazione Collaborativa si sono estese anche al Network dei Fornitori Accreditati, che mette in rete i fornitori di eccellenza segnalati dagli azionisti di CRIT.

La nascita del Liam

Nel corso degli anni di attività alcuni temi sono stati discussi con una determinata regolarità in modo da coprire diversi aspetti di un macro-argomento. Uno di questi è relativo all’automazione industriale, tema affrontato prevalentemente da un nucleo di soci provenienti dal settore delle macchine automatiche. Alla fine, le sinergie riscontrate nel corso dei diversi incontri hanno portato i soci Crit Research Ima SpA, Sitma SpA, Sacmi SC, Selcom SpA e Tetra Pak Packaging Solutions SpA alla costituzione del Laboratorio Industriale Automazione Macchine per il Packaging (Liam), inaugurato nel gennaio 2011 con il supporto di un finanziamento regionale per i primi due anni di vita che si stanno per concludere.

Anche se la funzione originale di Liam era stata definita attraverso la raccolta dei requisiti e delle esigenze presentate dalle società fondatrici, “il feedback molto positivo espresso da società esterne, sia OEM che fornitori di soluzioni di automazione, è stato una sorpresa, ma conferma la necessità di un laboratorio come Liam”, afferma Giorgio Tarozzi, Direttore del Dipartimento Tecnico HW e SW di Ima Active e Direttore del Liam.

Le attività

L’obiettivo principale di Liam è quello di svolgere attività afferenti ai temi di Prototipazione Virtuale, Diagnostica Predittiva, Architetture software Machine indipendent & Platform indipendent, e Benchmarking di piattaforme commerciali per l’automazione, temi di interesse trasversale dei soci fondatori che, attraverso la gestione condivisa del processo di innovazione, sono riusciti a sfruttare al meglio le proprie risorse. Il laboratorio non sarebbe mai nato senza l’ambiente collaborativo che ha spinto aziende non concorrenti fra loro ad investire insieme in ricerca. I primi due anni di attività hanno già portato alle aziende fondatrici vantaggi in termini economici che superano l’investimento fatto.

L’attività di benchmarking è da inquadrare in un contesto in cui, dal punto di vista hardware, la progettazione del sistema di controllo può avvalersi di un mercato ricco di risorse tecnologicamente avanzate, scalabili e interoperabili. La rapida crescita delle funzioni presenti nei moderni sistemi di controllo rende sempre più complessa per il progettista la definizione della soluzione hardware più adatta in termini di scelta tra un’architettura centralizzata o distribuita, del fieldbus da utilizzare per il collegamento dei dispositivi, del motion control e dell’ambiente di sviluppo. Spesso queste scelte vengono effettuate in maniera separata e indipendente senza analizzare gli effetti della loro integrazione. Per questo motivo l’attività di benchmarking è nata con lo scopo di analizzare e valutare le principali soluzioni tecnologiche dei maggiori fornitori presenti sul mercato.

Inoltre il laboratorio si è posto l’obiettivo di sviluppare una libreria di componenti software (in linguaggio Testo Strutturato conforme alle norme IEC 61131-3) per il progetto del controllo logico sequenziale di una macchina automatica per il packaging. Le librerie sviluppate saranno definite all’interno di un’architettura software quanto più possibile indipendente dalla specifica macchina e dalla piattaforma e saranno quindi utilizzabili sulle macchine di tutte le aziende che hanno investito nelle attività del Liam. La libreria permetterà di ridurre drasticamente i tempi di progettazione di nuovi sistemi e favorirà l’intercambiabilità dei progettisti, oltre che delle piattaforme computazionali.

L’attività di prototipazione virtuale di Liam vuole permettere ai progettisti di iniziare a lavorare allo sviluppo della logica di controllo sin dalle prime fasi del progetto meccanico ed elettrico, grazie al supporto di un prototipo virtuale su cui testare e ottimizzare contemporaneamente anche il progetto meccanico.

Il Liam intende anche definire una procedura operativa rivolta alla gestione della manutenzione predittiva, finalizzata a garantire l’incremento della produttività della macchina e della linea di produzione. All’interno dell’attività di diagnostica predittiva è prevista una prima fase di analisi in cui, per determinare una “firma” di guasto, sono investigate le ragioni dei possibili guasti sulle diverse macchine e il modo in cui i guasti stessi influenzano il processo produttivo, attraverso l’analisi delle statistiche elaborate dalle aziende che collaborano nel Liam (lo storico dei guasti avvenuti sulle macchine installate presso i clienti). Dopo la prima fase di raccolta dati, l’attività si focalizzerà sullo sviluppo degli algoritmi per l’analisi del segnale. Elaborare i segnali acquisiti è necessario per mettere in evidenza quelle variazioni dalla condizione normale di regime che possono essere predittive del guasto. Oltre allo sviluppo di algoritmi, all’interno di quest’attività sarà importante sviluppare nuove tecnologie per l’acquisizione del segnale di processo da cui è ricavata, tramite elaborazione, la firma di guasto. Una volta definita, la procedura di diagnostica predittiva sarà applicata ad alcuni casi studio estrapolati dalle applicazioni delle aziende partecipanti, allo scopo di dimostrare la validità e la trasversalità delle soluzioni metodologiche e tecnologiche sviluppate.

Conclusioni

La tendenza delle imprese ad affrontare i processi di ricerca e sviluppo e di innovazione in maniera differente, abbandonando il tradizionale modello di gestione chiuso in favore di approcci aperti, è in forte aumento ormai da diversi anni. Sebbene nel passato si sia già assistito ad aziende che hanno avviato progetti di innovazione che prevedevano il coinvolgimento di attori esterni, con background e know-how differenti, solo da non più di dieci anni si parla con convenzione del successo delle strategie di Open Innovation. Crit Research, in questo contesto, rappresenta un modello convincente per l’Italia e per l’Europa, voluto nel 2000 da aziende italiane ciascuna leader mondiale nel proprio settore. Il modello prevede la continua condivisione, in un clima di fiducia, di esperienze e conoscenze maturate dalle imprese socie. Nel 2011, questo modello di Open Innovation ha permesso la creazione del laboratorio Liam in cui collaborano fianco a fianco cinque aziende socie Crit Research. Il Liam studia aspetti tecnici specifici che riguardano l’automazione industriale, di interesse comune per le aziende che hanno creduto sin dall’inizio nella creazione di sinergie che permettono di ottenere risultati di elevata importanza per il proprio business, riducendo allo stesso tempo il costo dell’investimento.

Grande partecipazione alla sessione plenaria curata da LIAM alla mostra-convegno MC4

Alcuni dei beni di consumo più amati nel mondo sono prodotti e confezionati grazie a ingegnose soluzioni progettate e realizzate dai costruttori italiani di macchine automatiche. Il cuore di queste macchine, o meglio il cervello che ne comanda il funzionamento, è rappresentato dalle soluzioni per il controllo del movimento, protagoniste assolute di MC4 - Motion Control for (www.mostreconvegno.it), manifestazione organizzata da Fiera Milano Media che ha chiuso i battenti lo scorso 5 marzo a Bologna.

Giunta alla nona edizione MC4, che affianca a una vetrina di prodotti e soluzioni di eccellenza un ricco programma convegnistico, ha chiamato a raccolta quest’anno circa settecento operatori specializzati, manager, tecnici e progettisti che lavorano nelle aziende che costruiscono macchine e impianti utilizzati in ambito industriale ed energetico.

Particolarmente seguita è stata la sessione plenaria curata da LIAM (Laboratorio Industriale Automazione Macchine per il packaging), il laboratorio industriale localizzato presso CRIT e finalizzato a produrre conoscenza nell'ambito dell'automazione di macchine automatiche per il packaging.

Continua a leggere su Fiera Milano news - n.53 Marzo 2013

Progettare software per il controllo di macchine

L’INSIEME DELLE FUNZIONALITÀ CHE UNA MODERNA MACCHINA AUTOMATICA DEVE IMPLEMENTARE RENDE EVIDENTE CHE LA PROGETTAZIONE DELLA LOGICA DI CONTROLLO È UN COMPITO DIFFICILE CHE COINVOLGE COMPETENZE MULTIDISCIPLINARI.

Autori: Eugenio Faldella (Università di Bologna), Matteo Sartini (LIAM)

Articolo pubblicato su Automazione Integrata, luglio 2012

È indubbio che il “successo” di una macchina automatica, dal punto di vista funzionale e prestazionale, discende primariamente dalle scelte progettuali operate in sede di definizione della sua struttura meccanica. Tuttavia, dallo stesso punto di vista, è fondamentale anche il ruolo svolto dal sistema di elaborazione preposto al controllo della macchina, essendo sempre più ampio e rilevante lo spettro dei compiti ad esso affidati.

Problematiche nello sviluppo di software di controllo

In generale, la definizione della struttura hardware del sistema di controllo non pone particolari difficoltà. Il progettista, infatti, può trovare direttamente sul mercato “soluzioni sufficientemente universali” con spiccate caratteristiche di modularità, di espandibilità, di diretta compatibilità con il campo e tecnologicamente avanzate come: potenti unità di calcolo, controllori dedicati a funzioni speciali, dispositivi di I/O intelligenti, infrastrutture per la reti di comunicazioni. Sfortunatamente, il principio “buy, plug & play” ha limitata applicazione nella progettazione del software del sistema di controllo. Le tipologie di componenti di libreria software che il progettista può trovare direttamente sul mercato (COTS - Commercial-Off-The-Shelf) riguardano tipicamente solo le infrastrutture software per la gestione delle reti informatiche e dei componenti remoti, gli ambienti di sviluppo e gli ambienti run-time. Questi componenti software supportano adeguatamente il progettista solo per quello che riguarda l’implementazione delle funzionalità di alto livello e basso livello, rimanendo tipicamente nei domini delle interfacce uomo macchina (HMI), della regolazione ad anello chiuso, del motion control e delle connessioni tramite bus di campo di componenti intelligenti remoti. La grande voragine esistente nel mezzo deve essere riempita dagli sviluppatori software. Ancora oggi manca, da parte dei fornitori di tecnologie per i sistemi di automazione industriale, un supporto concreto alla definizione di strutture software generali (design pattern), che possano guidare il progettista software nella definizione dell’architettura di controllo. Come in molte altre applicazioni ingegneristiche, il problema viene affrontato mediante un approccio “divide et impera”: ispirandosi ai principi fondamentali della decomposizione e astrazione, si procede alla partizione dell’intera logica di controllo della macchina automatica in componenti più semplici e di più facile utilizzo, organizzati in un’architettura multilivello che rispecchia, almeno in una certa misura, la struttura meccanica e la dotazione di sensori e attuatori.

I fattori che incidono sui costi associati al ciclo di sviluppo del software

Al di là delle attuali limitazioni tecnologiche e delle oggettive difficoltà che la progettazione di un sistema indubbiamente complesso comporta, altri fattori possono in generale concorrere ad estendere in maniera indesiderata i tempi, e conseguentemente i costi, di sviluppo e manutenzione del software. Prima di tutto, il ruolo ancillare spesso attribuito all’attività svolta dai progettisti software tende ad avallare la realizzazione di prototipi “rapidamente operativi” che possano fungere da veicolo per la verifica sperimentale delle prestazioni effettivamente conseguibili con le macchine dal punto di vista meccanico. In questo modo passa in secondo piano la necessità di realizzare sistemi caratterizzati da una struttura solida e flessibile. In secondo luogo, il limitato potere espressivo (della maggior parte) dei linguaggi di programmazione attualmente disponibili per le piattaforme PLC-based e PC o soft-PLC-based preclude la piena applicabilità delle metodologie di programmazione orientata agli oggetti. Non è quindi sorprendente che i costi associati al ciclo di sviluppo del software crescano ben oltre il budget pianificato.

L’architettura software “machine-independent & platform-independent”

Al fine di aiutare a risolvere questi problemi, molte proposte interessanti sono state recentemente riportate nella letteratura scientifica e tecnica. Tra queste, alcune mirano a migliorare il rapporto costo-efficacia del complessivo processo di progettazione (ad esempio l’approccio meccatronico), favorendo e stimolando concurrent engineering, co-design e co-simulation. Altri approcci suggeriscono l'uso di linguaggi di modellazione (ad esempio UML) e di strumenti automatici per la generazione automatica di codice per migliorare la progettazione, il processo di sviluppo e la manutenzione del software. Una soluzione efficace ai problemi citati non può derivare esclusivamente dalla collaborazione sinergica tra i progettisti dei vari gruppi di lavoro, così come dall'uso di potenti strumenti CAD-CAE e di ambienti di sviluppo integrati. Un ulteriore elemento chiave per migliorare decisamente la qualità del software e la produttività consiste nella definizione di un framework di riferimento che comprenda un set completo di componenti altamente riutilizzabili per la logica di controllo che, incentrati sulle funzionalità trasversali che caratterizzano il dominio dell'automazione, possano aiutare i progettisti durante il processo di modellazione e strutturazione delle loro applicazioni in base alle esigenze specifiche. La realizzazione di un’architettura software quanto più possibile “machine-independent & platform-independent” risulta fondamentale non solo per ridurre drasticamente i tempi di progettazione di nuovi sistemi, ma anche per favorire l’intercambiabilità dei progettisti, oltre che delle piattaforme computazionali, in scenari affini. In tale ottica, riveste particolare rilievo la sistematica e coerente applicazione del principio “divide et impera”, e, conseguentemente:

- l’identificazione di idonei criteri per la decomposizione funzionale del sistema complessivo in termini di una gerarchia di entità, astratte o concrete, opportunamente cooperanti;

- la definizione del ruolo e delle funzionalità di ciascuna entità (“what to do”), nonché delle relative interfacce e dei protocolli previsti per l’interazione con altre entità operanti nello stesso livello o nei livelli adiacenti della gerarchia;

- l’identificazione dei modelli di riferimento per la definizione formale del comportamento delle singole entità (“how to do”);

- l’identificazione dei modelli di riferimento per la definizione delle modalità di esecuzione dei compiti da parte delle singole entità (“when to do”).

Parimenti importante ai fini della riusabilità del software e della portabilità delle applicazioni è l’identificazione di efficaci design pattern orientati specificatamente al dominio applicativo delle macchine automatiche, quali la virtualizzazione della dotazione sensoriale e/o del sottosistema di attuazione di una macchina, il controllo della qualità del prodotto, la gestione delle informazioni di diagnostica. Con un approccio metodologico, conforme al paradigma MDA (Model-Driven Architecture), è possibile definire, per ogni tipologia di problema affrontato, un modello di riferimento che abbia adeguata capacità espressiva (“la base di conoscenza”), e procedere, una volta per tutte, allo sviluppo del correlato programma (“il motore inferenziale”), in modo da conseguire prestazioni e comportamenti anche fortemente differenziati a partire dalla semplice configurazione parametrica del modello, piuttosto che attraverso lo sviluppo di codice ad hoc. Esperienze aziendali dimostrano come su macchine completamente diverse si possa implementare il 40-45% dello stesso codice di controllo.